10年专注于企业数字化应用开发,秉承创新、卓越和客户至上的核心价值观,致力于为客户提供优质的数字化解决方案

10年专注于企业数字化应用开发,秉承创新、卓越和客户至上的核心价值观,致力于为客户提供优质的数字化解决方案

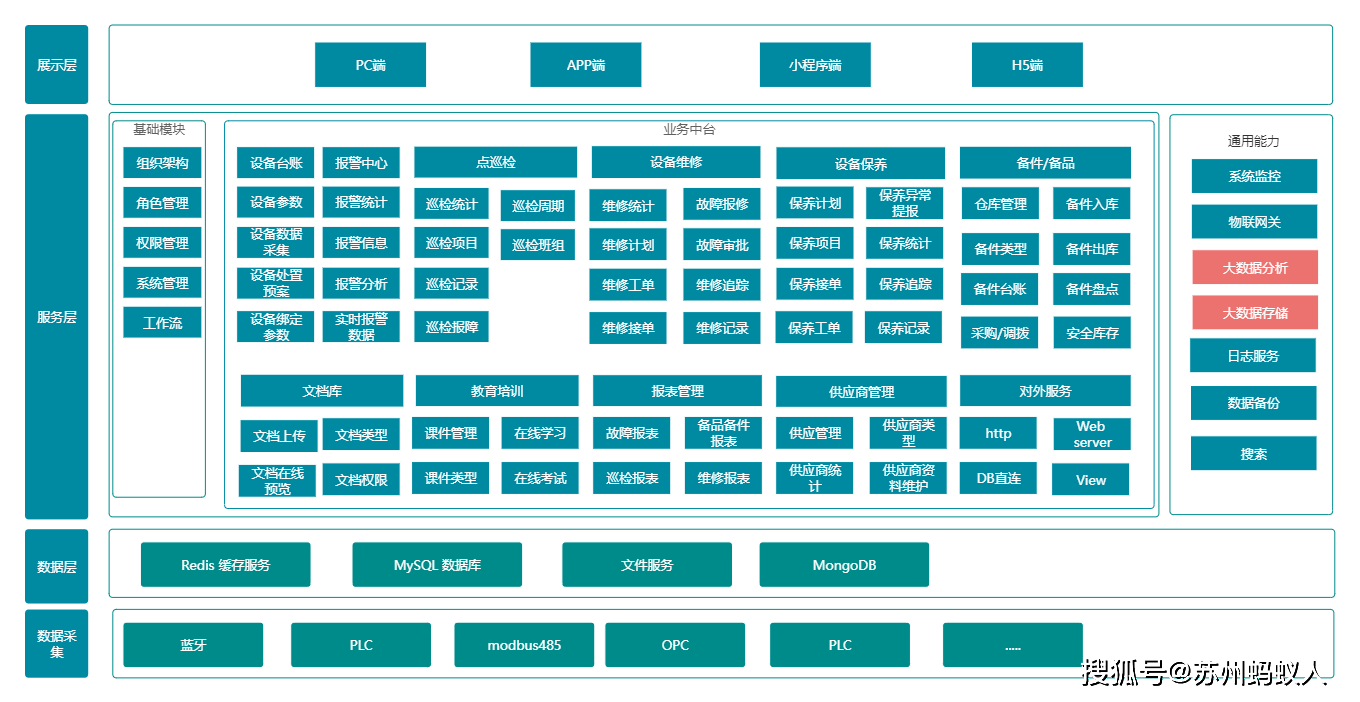

设备管理系统通过数字化、智能化手段重构工厂设备管理模式,从效率、成本、质量、安全等多维度带来革命性提升。以下是其核心优势及具体表现:帮助上海、苏州、无锡常州客户

- 动态台账实时更新

传统人工台账易遗漏、难追溯,系统可建立设备“数字档案”,实时记录采购、安装、调试、维修、报废全流程数据,支持附件(如说明书、合格证)电子化存储,查询效率提升80%以上。

- 全周期成本透明化

自动计算设备折旧、维护、能耗、备件等成本,辅助管理层评估设备“性价比”。例如:某工厂发现某老旧机床年维护成本超采购价30%,及时决策淘汰,避免持续浪费。

- 标准化保养计划自动执行

根据设备类型、工况设定保养模板(如“机床每季度精度校准”“电机半年换油”),系统定时推送任务至维修人员手机,漏保率从人工管理的25%降至5%以下。

数据:某电子厂实施后,设备故障率下降40%,保养成本降低20%。

- 预测性维护(PdM)降低停机风险

集成IoT传感器(振动、温度、电流等)实时采集数据,AI算法提前预警潜在故障(如轴承磨损剩余寿命<7天)。某钢铁厂应用后,突发停机次数从每月10次降至2次,年损失减少超1000万元。

- 移动端快速报修与工单闭环

工人扫码即可报修,系统自动匹配维修人员(优先指派擅长该设备类型的技工),并实时跟踪工单进度。某机械厂报修响应时间从2小时缩短至30分钟,故障处理平均时长减少50%。

- 维修知识库沉淀与复用

历史故障解决方案、备件更换记录自动归档,新员工可通过关键词搜索快速获取经验。某工厂统计显示,维修人员平均培训周期从3个月缩短至1个月,人力成本降低30%。

- OEE(设备综合效率)实时分析

系统自动计算设备时间利用率、性能利用率、良品率,直观展示瓶颈环节。某注塑厂通过OEE发现某设备因“模具更换耗时过长”导致效率仅60%,优化换模流程后提升至85%,产能增加25%。

- 与生产系统深度集成

对接MES、SCADA等系统,联动生产计划调整设备启停。例如:订单临时变更时,系统自动优先调度高OEE设备,交货准时率从80%提升至95%。

- 备件库存实时管理

通过历史维修数据预测备件消耗趋势,设定安全库存阈值,避免积压或缺货。

- 能耗成本可视化与优化

数据采集与实时监测单台设备能耗数据,识别“待机空转”“过载运行”等浪费场景。

- 安全风险实时预警与联动

设定设备运行参数阈值(如压力容器压力>8MPa报警),超限时自动触发声光报警、切断进料等动作。某工厂应用后,安全事故发生率下降90%,符合国家安全生产要求。

- 维修人员绩效量化考核

系统自动统计工单完成率、故障处理时长、备件消耗等指标,客观评估员工技能水平。某工厂据此建立“星级技工”晋升体系,团队积极性提升25%。

- 远程专家支持能力

集成AR眼镜等工具,一线人员可实时连线总部专家远程指导维修。疫情期间,某企业通过该功能解决80%的异地设备故障,差旅成本减少60%